سیستم های روغن کاری -۲

دوشنبه ، 21 خرداد 1403 | نظرها (0)سیستم های تحویل روغن کاری

گردش روغن – روانکاری

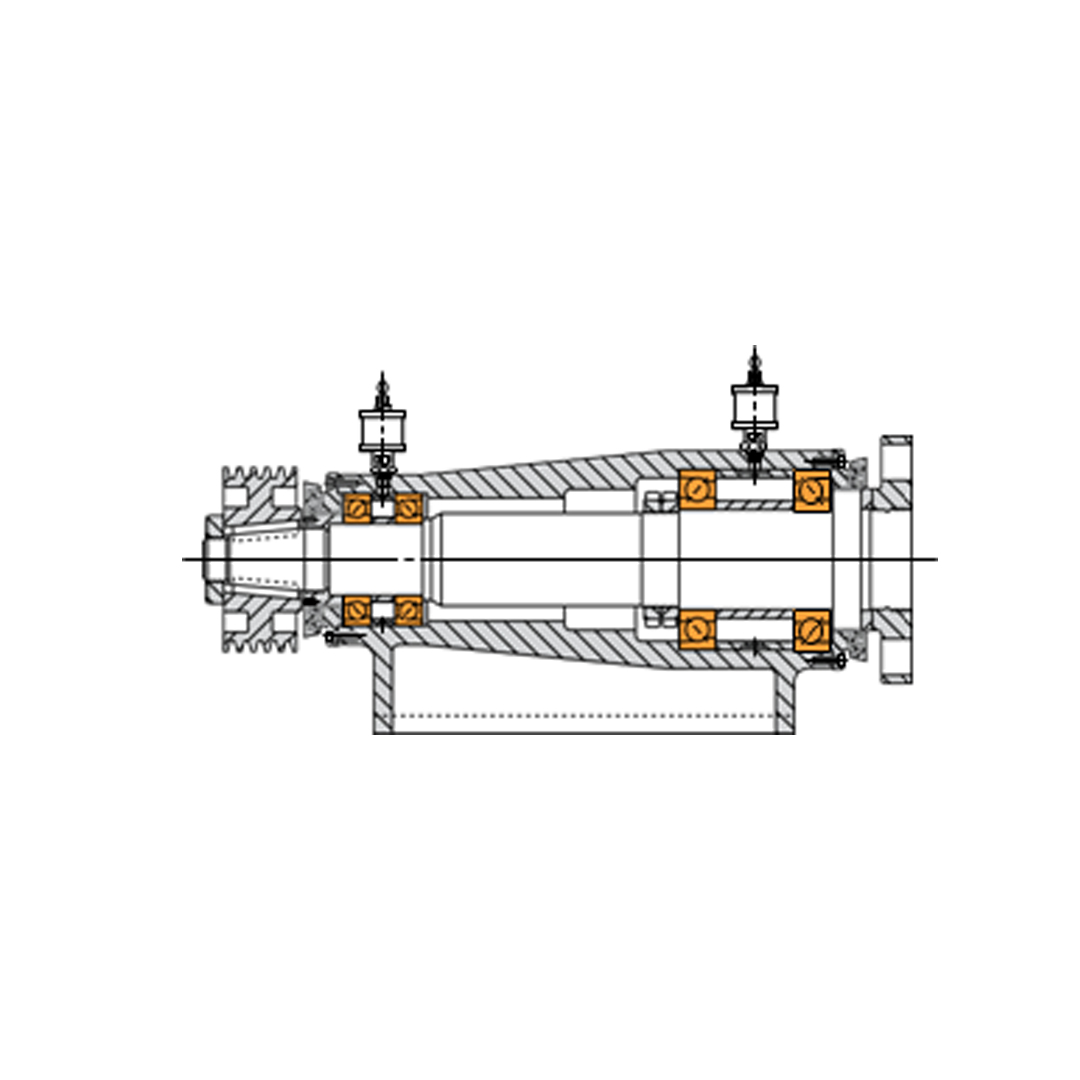

این نوع سیستم از یک پمپ گردشی برای اطمینان از عرضه مثبت روان کننده به یاتاقان استفاده می کند و می تواند برای برنامه های انتقال قدرت با سرعت کم تا متوسط بالا و دمای بالا استفاده شود.

مسیر جریان روغن در این سیستم مهم است زیرا یاتاقان ها در حال چرخش هستند.

مقدار محدود روغن می تواند دمایی ایجاد کند که می تواند باعث خرابی روان کننده و آسیب یاتاقان شود.

با توجه به احتمال ذاتی آلودگی ناشی از ضایعات سایش در کاربردهای سنگین، فیلترهای روغن مناسب و شمع تخلیه مغناطیسی برای جلوگیری از آسیب به یاتاقان ها ضروری است.

روغن جت روغن کاری

در کاربردهایی که یک یاتاقان به شدت بارگذاری میشود و با سرعت و دمای بالا کار میکند، ممکن است به یک تغییر پیچیده از روغنکاری روغن در گردش، به نام روغنکاری جت روغن، نیاز باشد.

در چنین مواقعی لازم است هر محل یاتاقان را به صورت جداگانه و تحت فشار روانکاری کرد و زهکشی به اندازه کافی بزرگ برای جلوگیری از تجمع روغن پس از عبور از یاتاقان تهیه کرد.

در برخی از کاربردهای سرعت بالا که خود یاتاقان یک عمل پمپاژ ایجاد می کند، جریان روغن باید تنظیم شود تا از عبور از یاتاقان اطمینان حاصل شود.

این در جایی که جریان روغن از جت با عمل پمپاژ درون یاتاقان مخالف است بسیار مهم است.

روغن کاری مه

سیستم های روغنکاری مه روغنی در کاربردهای با سرعت بالا و عملکرد مداوم استفاده می شود.

این سیستم امکان کنترل دقیق مقدار روان کننده ای که به بلبرینگ می رسد را می دهد.

روغن ممکن است اندازه گیری شود، توسط هوای فشرده تمیز شود و با هوا مخلوط شود، یا ممکن است با استفاده از اثر ونتوری از یک مخزن برداشت شود.

در هر صورت، هوا فیلتر شده و تحت فشار کافی برای اطمینان از روانکاری کافی بلبرینگ ها تامین می شود.

کنترل این نوع سیستم روانکاری با نظارت بر دمای عملیاتی بلبرینگ های در حال روانکاری انجام می شود.

عبور مداوم هوا و روغن تحت فشار از سیل های لابیرنتی مورد استفاده در سیستم از ورود آلاینده های جو به سیستم جلوگیری می کند.

برای اطمینان از خیس شدن یاتاقان ها و جلوگیری از آسیب احتمالی به عناصر غلتشی و نژادها، ضروری است که سیستم مه روغن برای چند دقیقه قبل از راه اندازی تجهیزات روشن شود.

اهمیت “خیس کردن” بلبرینگ ها قبل از راه اندازی را نمی توان بیش از حد تحت فشار قرار داد و برای تجهیزاتی که برای مدت طولانی بیکار بوده اند اهمیت ویژه ای دارد.

عملکرد موفقیت آمیز این نوع سیستم بر اساس عوامل زیر است:

- محل مناسب دریچه های ورودی روانکار در رابطه با یاتاقان هایی که روغن کاری می شوند

- اجتناب از افت فشار بیش از حد در سیستم های خالی داخل سیستم

- فشار هوا و نسبت کمیت روغن مناسب برای کاربرد خاص

- خروجی کافی از غبار هوا-روغن پس از انجام روغن کاری انجام شده است